In industrieën waar hygiëne, precisie en veiligheid van cruciaal belang zijn, speelt apparatuurontwerp een cruciale rol bij het handhaven van normen en het garanderen van een soepele productie. Een voorbeeld van zo'n apparaat is de gesplitste vlinderklep, een zeer gespecialiseerd klepsysteem dat wereldwijd een essentieel onderdeel is geworden van farmaceutische en voedselverwerkingsactiviteiten. In tegenstelling tot conventionele kleppen zijn gedeelde vlinderkleppen ontworpen om een veilige afsluiting te bieden, het besmettingsrisico te minimaliseren en een efficiënte overdracht van poeders, korrels en andere gevoelige materialen mogelijk te maken.

Dit artikel onderzoekt waarom gedeelde vlinderkleppen die zo veel worden gebruikt in deze industrieën, welke voordelen ze bieden en hoe ze bijdragen aan de naleving van de regelgeving en de productkwaliteit.

Inzicht in de gespleten vlinderklep

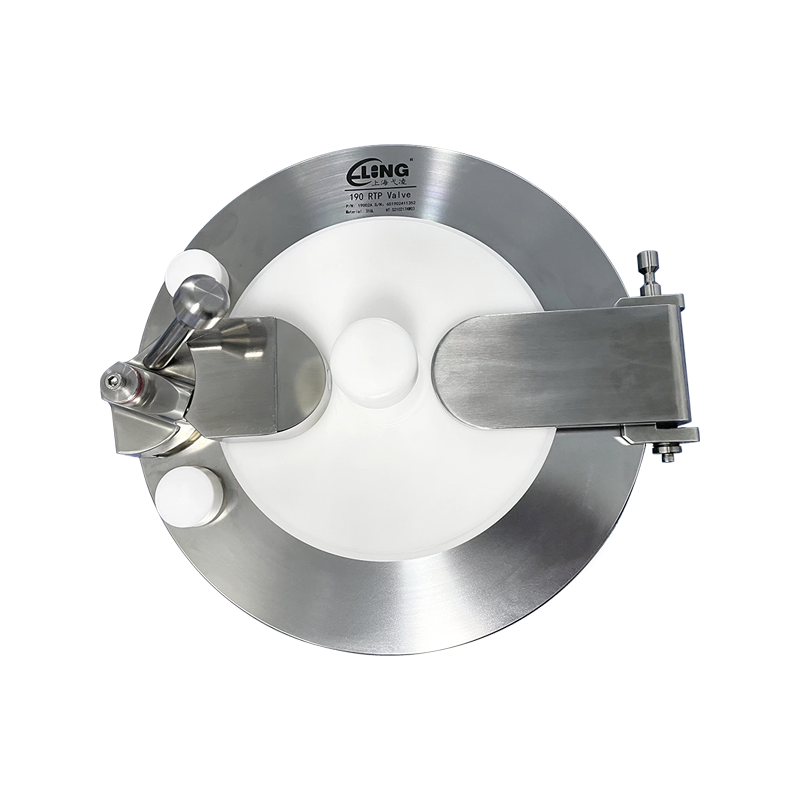

Een gedeelde vlinderklep (SBV) is een insluitsysteem dat uit twee hoofdonderdelen bestaat: de actieve eenheid en de passieve eenheid. Elk onderdeel heeft een schijf (of “vlinder”) die goed afsluit als hij gesloten is. Wanneer de twee helften met elkaar zijn verbonden, worden de schijven uitgelijnd en gelijktijdig geopend, waardoor een veilige doorgang ontstaat voor de overdracht van materialen tussen containers, machines of verwerkingseenheden.

Zodra de overdracht voltooid is, sluiten de schijven weer, zodat er geen product ontsnapt en er geen externe verontreinigingen binnendringen. Dit ontwerp maakt gedeelde vlinderkleppen bijzonder waardevol in industrieën die omgaan met gevoelige, gevaarlijke of zeer zuivere materialen.

Het belang van inperking in de farmaceutische en voedselverwerking

Zowel farmaceutische producten als voedingsproducten vereisen het hoogste niveau van hygiëne en veiligheid:

Geneesmiddelen: Actieve farmaceutische ingrediënten (API's) kunnen zeer krachtig zijn. Zelfs kleine hoeveelheden stof of lekkage tijdens de productie kunnen gezondheidsrisico's voor operators opleveren en de productintegriteit in gevaar brengen. Regelgevende instanties eisen strikte inperking om kruisbesmetting te voorkomen.

Voedselverwerking: Voedselveiligheid staat voorop. Er moet worden voorkomen dat verontreinigende stoffen zoals stof, microben of allergenen in de productstroom terechtkomen. Hygiënevoorschriften vereisen apparatuur die eenvoudig te reinigen is en de kans op besmetting minimaliseert.

Gesplitste vlinderkleppen pakken deze problemen direct aan door te zorgen voor een gesloten, gecontroleerde overdracht van materialen.

Belangrijkste redenen waarom gedeelde vlinderkleppen op grote schaal worden gebruikt

1. Inperking op hoog niveau

Een van de belangrijkste redenen voor het wijdverbreide gebruik van gedeelde vlinderkleppen in de farmaceutische en voedingsindustrie zijn hun uitzonderlijke containmentprestaties. Door een afgedichte verbinding tussen twee processtappen te creëren, verminderen SBV’s het risico op stofontwikkeling of externe verontreiniging aanzienlijk.

In de farmaceutische sector zorgt deze inperking ervoor dat operators worden beschermd tegen krachtige medicijnen, terwijl de productzuiverheid behouden blijft.

Bij de voedselverwerking voorkomt het stofemissies, kruisbesmetting met allergenen en blootstelling aan microben.

2. Naleving van strikte regelgeving

Beide industrieën zijn onderworpen aan strenge regelgevingskaders, zoals:

FDA (Food and Drug Administration) in de Verenigde Staten.

EMA (Europees Geneesmiddelenbureau) in Europa.

GMP-richtlijnen (Good Manufacturing Practices) wereldwijd.

Gesplitste vlinderkleppen helpen fabrikanten aan deze normen te voldoen door veilige, gevalideerde systemen te bieden die kwaliteitsborging, hygiëne en operatorveiligheid ondersteunen.

3. Efficiëntie bij het verwerken van poeder en korrels

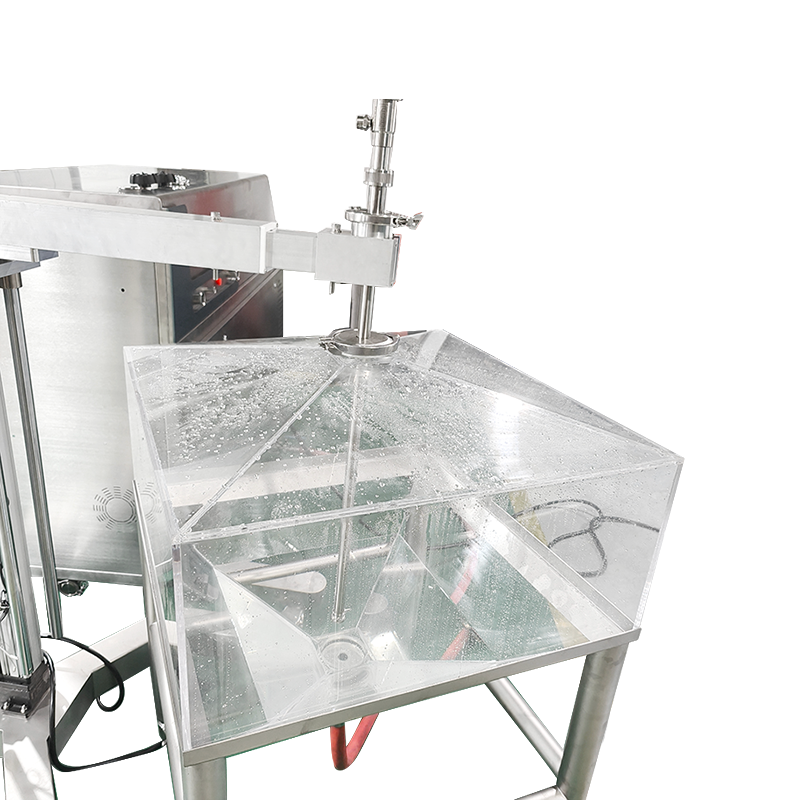

Veel farmaceutische en voedingsproducten beginnen als poeders of korrels. Deze materialen zijn notoir moeilijk te hanteren vanwege stofvorming, stromingsproblemen en hygiënerisico's. Gesplitste vlinderkleppen zijn speciaal ontworpen voor deze scenario's.

Ze zorgen voor een nauwkeurige overdracht van poeders tussen containers, reactoren, drogers en verpakkingssystemen.

Hun afgedichte ontwerp minimaliseert materiaalverlies, verbetert de efficiëntie en vermindert afval.

4. Veiligheid van de gebruiker en het milieu

Bij de farmaceutische productie kan blootstelling aan actieve ingrediënten ernstige gezondheidsrisico's voor werknemers met zich meebrengen. Op dezelfde manier kunnen in de voedselverwerking door de lucht verspreide deeltjes allergeengevaren veroorzaken of de luchtkwaliteit aantasten. SBV's beschermen zowel de operators als de omgeving door ervoor te zorgen dat materialen in een gesloten systeem worden overgedragen.

Dit verbetert niet alleen de veiligheid op de werkplek, maar helpt bedrijven ook bij het naleven van de voorschriften op het gebied van de arbeidsgezondheid.

5. Gemakkelijk schoon te maken en te onderhouden

Hygiëne is in beide sectoren een cruciale factor. Gesplitste vlinderkleppen zijn zo ontworpen dat ze gemakkelijk kunnen worden gedemonteerd, gereinigd en gesteriliseerd. Veel ontwerpen zijn compatibel met CIP-systemen (Cleaning in Place) of SIP (Sterilization in Place), waardoor apparatuur kan worden gereinigd zonder demontage.

Deze functie vermindert de uitvaltijd, verbetert de productiviteit en zorgt voor consistente hygiënenormen voor alle productiebatches.

6. Flexibiliteit in systeemintegratie

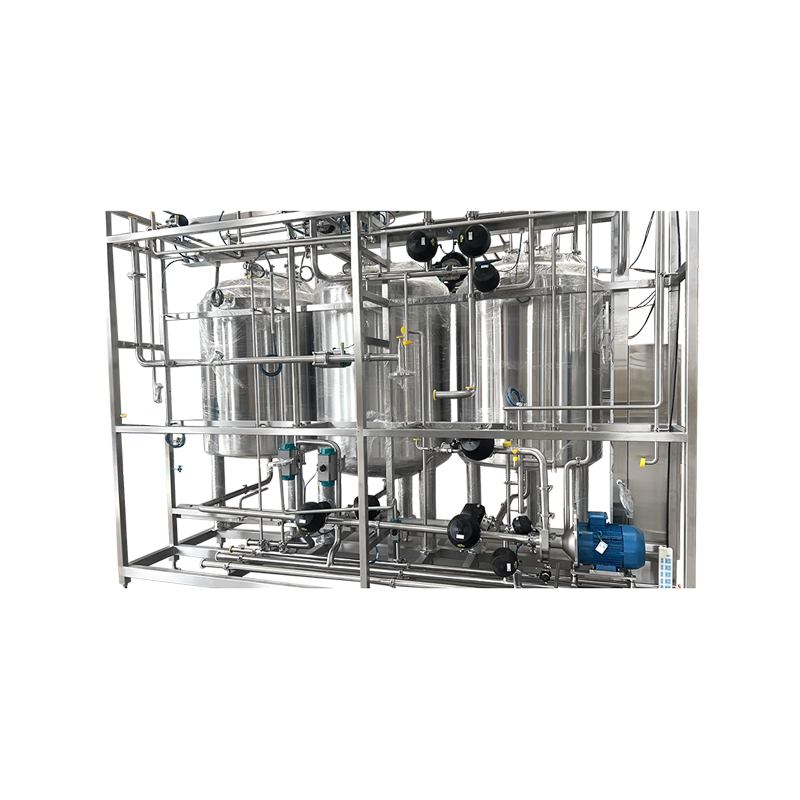

Gesplitste vlinderkleppen zijn veelzijdig en kunnen worden geïntegreerd in een breed scala aan apparatuuropstellingen, waaronder:

Intermediate bulkcontainers (IBC’s).

Procesvaten en reactoren.

Meng- en mengapparatuur.

Verpakkingsmachines.

Deze flexibiliteit maakt ze tot een ideale oplossing voor industrieën waar materiaaloverdrachten op meerdere punten in het productieproces moeten plaatsvinden.

7. Schaalbaarheid voor verschillende productieniveaus

Van kleinschalige laboratoria tot grootschalige industriële installaties: gedeelde vlinderkleppen zijn verkrijgbaar in verschillende maten en configuraties. Dankzij deze schaalbaarheid kunnen bedrijven dezelfde inperkingsprincipes toepassen in hun hele productieketen, waardoor consistentie en compliance in elke fase worden gegarandeerd.

Toepassingen in de farmaceutische industrie

In de farmaceutische sector worden gedeelde vlinderkleppen gebruikt in vrijwel elke productiefase waar sprake is van poederverwerking:

Doseren en wegen van grondstoffen.

Materialen laden en lossen in reactoren, blenders of drogers.

Intermediaire bulkcontaineroverdrachten (IBC) voor API's en hulpstoffen.

Verpakking van afgewerkte medicijnen op poederbasis.

Door kruisbesmetting te minimaliseren en werknemers te beschermen tegen gevaarlijke materialen, worden SBV's nu beschouwd als een industriestandaard voor veilige farmaceutische productie.

Toepassingen in de voedselverwerkende industrie

Voedselproducenten zijn ook sterk afhankelijk van gedeelde vlinderkleppen voor het verwerken van poedervormige ingrediënten zoals meel, suiker, kruiden, eiwitpoeders en additieven. Veel voorkomende toepassingen zijn onder meer:

Overbrengen van poeders tussen bulkopslagcontainers en mengtanks.

Laden en lossen van materialen tijdens batchverwerking.

Poeders verpakken in sachets, zakjes of containers met zo min mogelijk stof.

In industrieën zoals de productie van zuigelingenvoeding, waar hygiëne en allergeencontrole bijzonder belangrijk zijn, bieden SBV's de noodzakelijke inperkings- en veiligheidsnormen.

Voordelen ten opzichte van conventionele kleppen

Traditionele vlinderkleppen of schuifafsluiters bieden niet hetzelfde niveau van insluiting als gedeelde vlinderkleppen. Conventionele systemen resulteren vaak in productlekkage, het vrijkomen van stof en besmettingsrisico's.

Gesplitste vlinderkleppen zorgen daarentegen voor:

Strakke afdichting tijdens het aansluiten en loskoppelen.

Gecontroleerde overdracht met minimale blootstelling.

Verbeterde hygiëne met eenvoudig te reinigen componenten.

Dit maakt ze de voorkeurskeuze in gevoelige omgevingen.

Toekomstperspectief

Naarmate beide industrieën vooruitgang blijven boeken, zal de vraag naar hogere veiligheid, betere hygiëne en efficiëntere poederverwerking alleen maar toenemen. Innovaties in de split-vlinderkleptechnologie richten zich op:

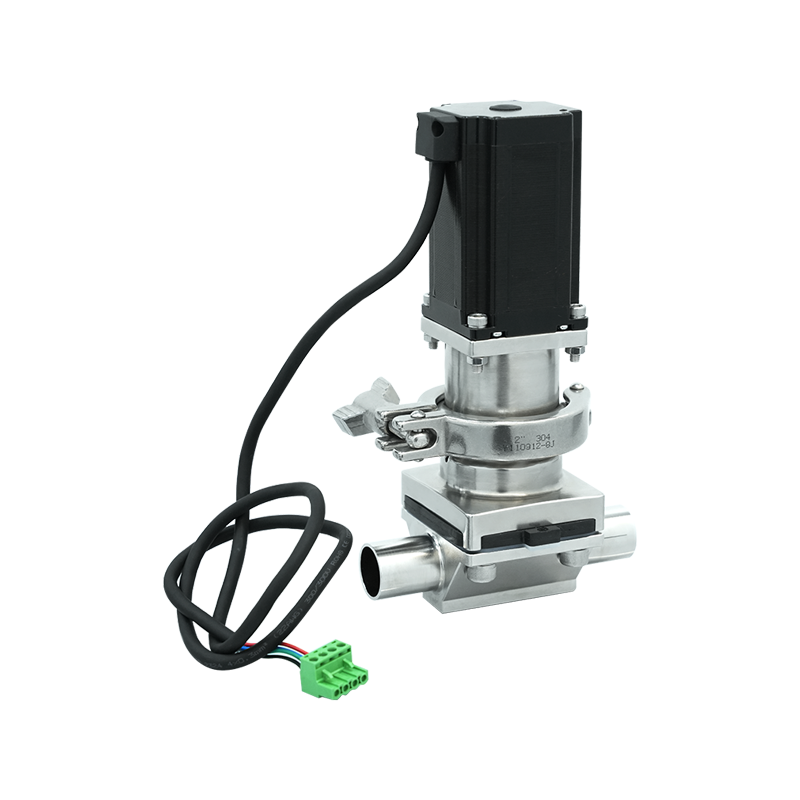

Slimmere automatisering en integratie met digitale besturingssystemen.

Verbeterde materialen die de duurzaamheid en reinigbaarheid verbeteren.

Compactere ontwerpen voor ruimtebesparende installaties.

Milieuvriendelijke productiepraktijken ter ondersteuning van duurzaamheidsdoelstellingen.

Deze trends geven aan dat gedeelde vlinderkleppen in de nabije toekomst centraal zullen blijven staan in farmaceutische en voedselverwerkende activiteiten.

Conclusie

Gesplitste vlinderkleppen worden veel gebruikt in de farmaceutische en voedselverwerkende industrie omdat ze zorgen voor een veilige afsluiting, naleving van de regelgeving, veiligheid voor de operator en efficiënte materiaalbehandeling. Hun vermogen om poeders en korrels te verwerken in een hygiënisch, gesloten systeem maakt ze onmisbaar voor het waarborgen van de productintegriteit en het voldoen aan strenge veiligheidsnormen.

In de farmaceutische sector beschermen ze werknemers tegen blootstelling aan krachtige medicijnen en voorkomen ze kruisbesmetting. In de voedselverwerking beschermen ze ingrediënten tegen stof, allergenen en microbiële besmetting. Gecombineerd met eenvoudige reiniging en veelzijdige integratie verklaren deze voordelen waarom gedeelde vlinderkleppen een wereldwijde standaard zijn geworden in gevoelige productieomgevingen.