De farmaceutische industrie opereert onder een van de strengste regelgeving ter wereld. Geneesmiddelen, vaccins en andere geneesmiddelen moeten worden vervaardigd in faciliteiten die zich houden aan Good Manufacturing Practices (GMP). Van de vele vereisten van GMP is een van de meest kritische eisen de controle op reiniging en besmetting. Elk spoor van residu, stof of microbiële besmetting kan de veiligheid en werkzaamheid van het product in gevaar brengen, wat kan leiden tot niet-naleving van de regelgeving, terugroepingen en risico's voor de gezondheid van de patiënt. Om het hoogste niveau van hygiëne te behouden, vertrouwt de industrie op gespecialiseerde GMP-reinigingsmachines die zijn ontworpen om consistentie, efficiëntie en validatie in het reinigingsproces te garanderen.

In dit artikel worden de soorten onderzocht GMP-reinigingsmachines die vaak worden gebruikt in farmaceutische faciliteiten, hun functies en waarom ze onmisbaar zijn voor de moderne geneesmiddelenproductie.

Het belang van GMP-reiniging in de farmaceutische sector

GMP vereist dat farmaceutische apparatuur en faciliteiten schoon, ontsmet en gevalideerd blijven voor consistente prestaties. Handmatige reiniging alleen kan in de meeste gevallen niet aan deze normen voldoen, vooral bij grootschalige productie. Menselijke fouten, inconsistente reinigingstechnieken en het risico op besmetting maken automatisering een betrouwbaardere oplossing. GMP-reinigingsmachines pakken deze uitdagingen aan door gestandaardiseerde reinigingscycli, gevalideerde protocollen en reproduceerbare resultaten te bieden, terwijl het risico op kruisbesmetting wordt geminimaliseerd.

Soorten GMP-reinigingsmachines

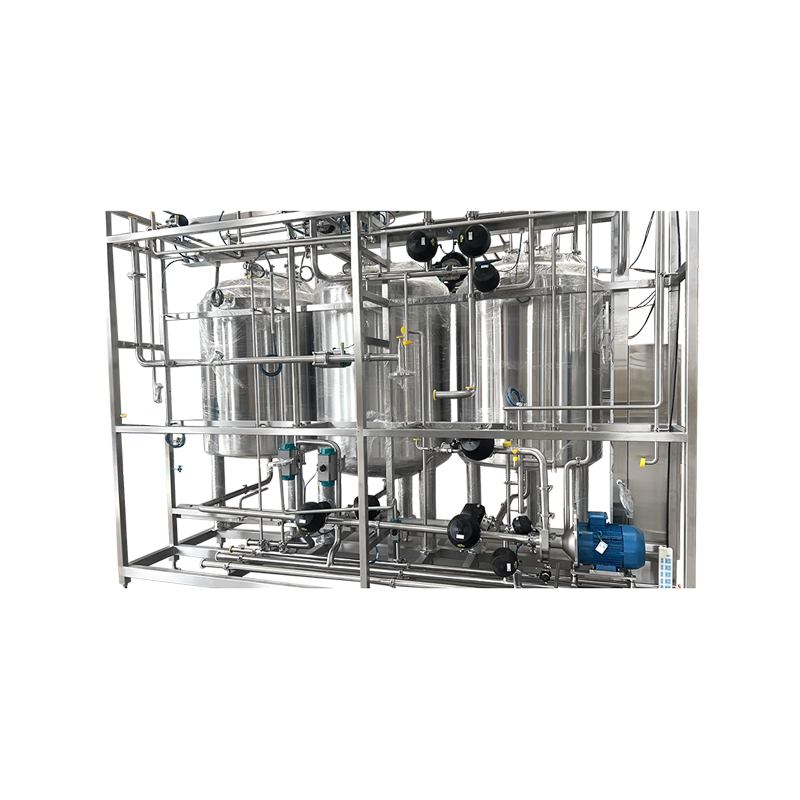

1. Clean-in-Place (CIP)-systemen

Clean-in-Place (CIP)-systemen behoren tot de meest gebruikte reinigingsoplossingen in de farmaceutische industrie. Deze systemen zijn ontworpen om de binnenoppervlakken van procesapparatuur, zoals reactoren, tanks en pijpleidingen, te reinigen zonder dat demontage nodig is.

-

Hoe ze werken : CIP-systemen circuleren schoonmaakmiddelen, water en soms stoom door de apparatuur. Geautomatiseerde controles zorgen ervoor dat reinigingsparameters zoals temperatuur, debiet en tijd nauwkeurig worden bewaakt en gedocumenteerd.

-

Voordelen :

- Vermindert handmatige arbeid en menselijke fouten

- Zorgt voor consistente en gevalideerde reinigingsresultaten

- Minimaliseert stilstand tussen productiecycli

- Vermindert het risico op besmetting veroorzaakt door onjuiste demontage of behandeling

CIP-systemen zijn essentieel voor vloeibare formuleringen, fermentatieprocessen en steriele productieomgevingen.

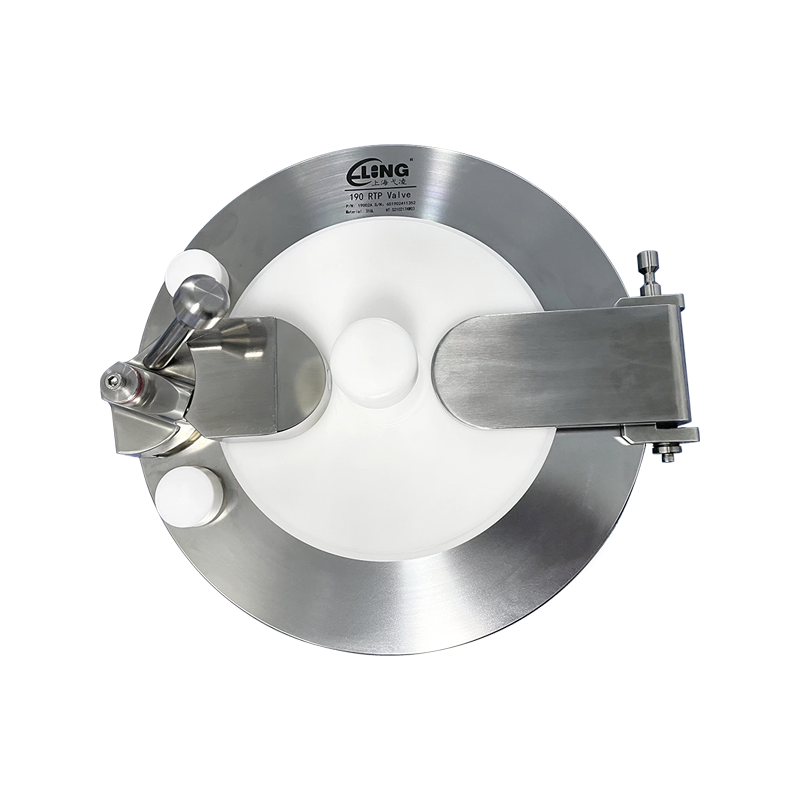

2. Clean-out-of-Place (COP)-systemen

Terwijl CIP-systemen apparatuur ter plaatse reinigen, zijn Clean-out-of-Place (COP)-systemen ontworpen voor componenten die vóór reiniging moeten worden gedemonteerd en verwijderd. Voorbeelden zijn onder meer kleine onderdelen, kleppen, filters, glaswerk en andere verwijderbare apparatuur.

-

Hoe ze werken : COP-systemen bestaan doorgaans uit tanks of geautomatiseerde wasmachines waarin onderdelen onder gecontroleerde omstandigheden worden ondergedompeld of besproeid met reinigingsoplossingen.

-

Voordelen :

- Zorgt voor een grondige reiniging van kleine en ingewikkelde onderdelen

- Zorgt voor een grondige verwijdering van resten die mogelijk niet toegankelijk zijn tijdens CIP

- Automatiseert een traditioneel arbeidsintensief proces

COP-systemen worden vaak gebruikt in combinatie met CIP om een complete reinigingsstrategie in farmaceutische faciliteiten te realiseren.

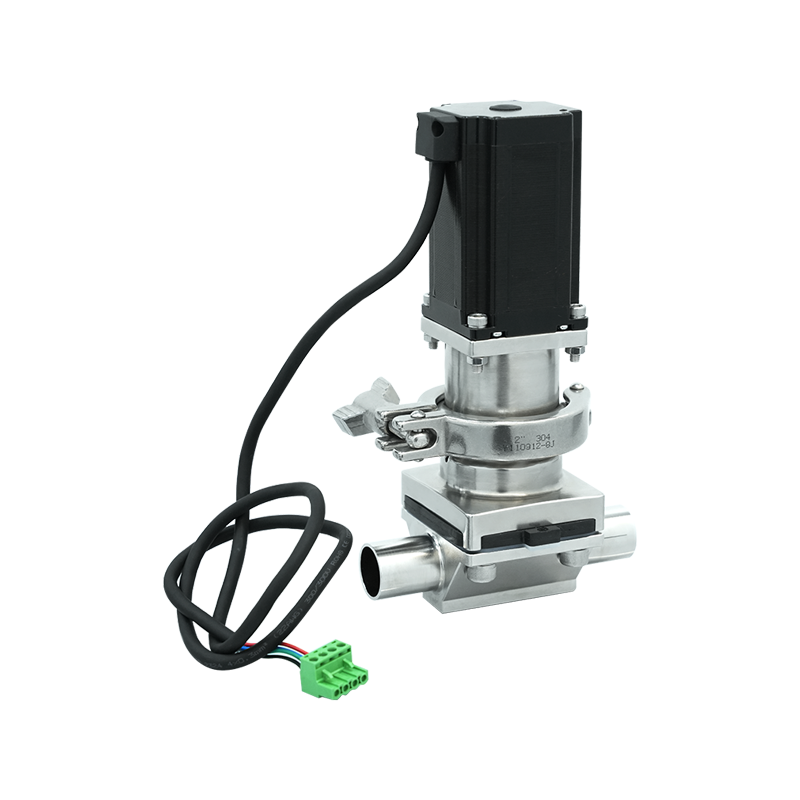

3. Geautomatiseerde onderdelenwasmachines

Geautomatiseerde onderdelenwasmachines zijn gespecialiseerde machines die worden gebruikt voor het reinigen van kleine apparatuur en componenten die een rol spelen bij de productie van medicijnen, zoals glazen flessen, mengpeddels, vulnaalden en stoppen.

-

Hoe ze werken : Net als industriële vaatwassers gebruiken deze machines hogedruksproeistralen, verwarmd water, reinigingsmiddelen en spoelcycli om resten te verwijderen.

-

Voordelen :

- Vermindert handmatig schrobben en hanteren

- Biedt reproduceerbare en gevalideerde reinigingscycli

- Kan worden geïntegreerd met droogsystemen om onderdelen voor te bereiden voor onmiddellijk hergebruik

Deze machines zijn bijzonder waardevol in aseptische verwerkingsomgevingen, waar steriliteit van het grootste belang is.

4. Sterilisatoren en autoclaven

Sterilisatoren, inclusief autoclaven, zijn essentiële GMP-reinigingsmachines die worden gebruikt om microbiële besmetting te elimineren. Terwijl schoonmaken resten verwijdert, zorgt sterilisatie ervoor dat oppervlakken vrij zijn van bacteriën, virussen, schimmels en sporen.

-

Hoe ze werken : Autoclaven gebruiken stoom onder druk bij hoge temperaturen om apparatuur te steriliseren, terwijl andere sterilisatoren afhankelijk van de toepassing droge hitte, gas (ethyleenoxide) of straling kunnen gebruiken.

-

Voordelen :

- Biedt een gevalideerde methode voor microbiële controle

- Garandeert de steriliteit van herbruikbare apparatuur zoals chirurgische instrumenten, glaswerk en roestvrijstalen componenten

- Voldoet aan strenge wettelijke eisen voor de aseptische productie van geneesmiddelen

Sterilisatiemachines zijn onmisbaar bij de productie van vaccins, de productie van injecteerbare geneesmiddelen en andere steriele doseringsvormen.

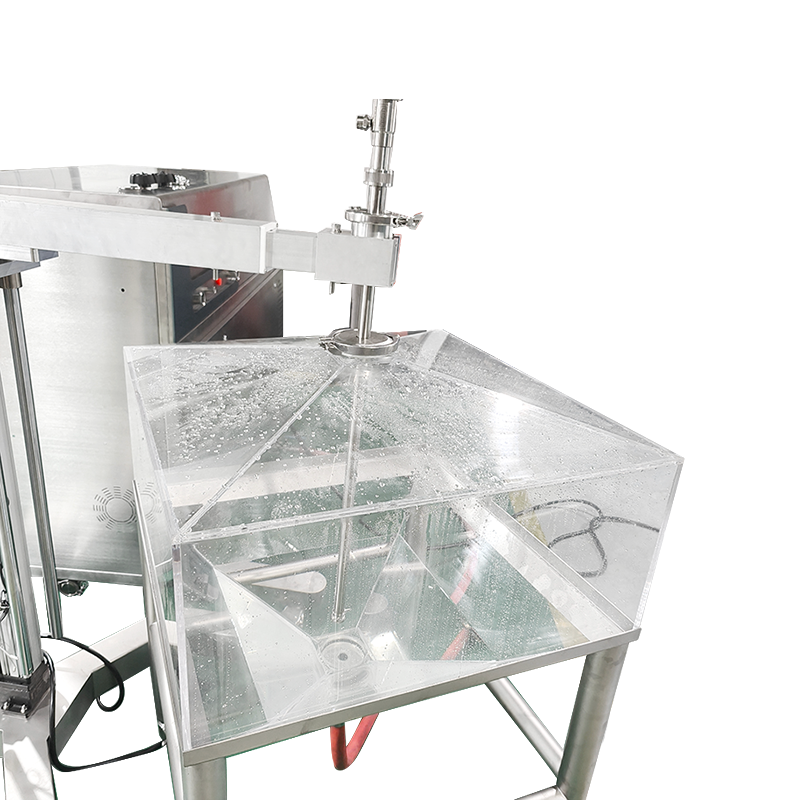

5. Wasmachines voor injectieflacons, ampullen en flessen

In farmaceutische verpakkingen moeten containers zoals injectieflacons, ampullen en flessen grondig worden gereinigd voordat ze worden gevuld. GMP vereist dat deze containers vrij zijn van deeltjes en microbiële besmetting.

-

Hoe ze werken : Containerwasmachines gebruiken stralen gezuiverd water, lucht of sterilisatieoplossingen om containers te wassen en te spoelen. Ze kunnen ook depyrogeneringstunnels integreren om pyrogenen zoals endotoxinen te verwijderen.

-

Voordelen :

- Garandeert de steriliteit van verpakkingsmaterialen

- Voorkomt besmetting tijdens het vulproces

- Biedt gevalideerde en reproduceerbare reiniging

Deze machines zijn met name van cruciaal belang bij de productie van injecteerbare en oogheelkundige producten.

6. Ultrasone reinigingsmachines

Ultrasone reinigingsmachines gebruiken hoogfrequente geluidsgolven om microscopisch kleine belletjes in een vloeibare reinigingsoplossing te creëren. Deze bellen storten met grote kracht in elkaar, waardoor vuil, resten en verontreinigingen effectief worden verwijderd, zelfs op moeilijk bereikbare plaatsen.

-

Hoe ze werken : Onderdelen worden ondergedompeld in een ultrasoonbad gevuld met een reinigingsmiddel. Het door geluidsgolven gegenereerde cavitatie-effect verwijdert deeltjes van oppervlakken en spleten.

-

Voordelen :

- Effectief voor het reinigen van ingewikkelde onderdelen met kleine openingen

- Vermindert de noodzaak van hard schrobben of agressieve chemicaliën

- Zorgt voor consistente resultaten zonder gevoelige componenten te beschadigen

Ultrasone reinigers worden vaak gebruikt voor laboratoriuminstrumenten, precisieonderdelen en chirurgische gereedschappen.

7. Vloer- en oppervlaktereinigingsmachines

Hoewel het reinigen van apparatuur essentieel is, is de hygiëne van de faciliteit net zo belangrijk. GMP vereist dat farmaceutische productiegebieden schoon en gecontroleerd blijven. Gespecialiseerde vloerschrobmachines, vacuümsystemen en machines voor oppervlaktereiniging zijn ontworpen voor farmaceutische omgevingen.

-

Hoe ze werken : Deze machines maken gebruik van HEPA-filtratie, cleanroom-compatibele materialen en niet-afstotende componenten om de reinheid te behouden zonder verontreinigingen te introduceren.

-

Voordelen :

- Zorgt ervoor dat de hygiënenormen van de GMP-faciliteit worden nageleefd

- Voorkomt kruisbesmetting tussen productiegebieden

- Ondersteunt cleanroomclassificaties in steriele omgevingen

De rol van validatie en documentatie

Bij GMP-reinigingsmachines gaat het niet alleen om mechanische prestaties; ze moeten ook voldoen aan wettelijke vereisten voor validatie. Elke reinigingscyclus moet worden gedocumenteerd en verifieerbaar, waardoor traceerbaarheid en naleving tijdens audits worden gegarandeerd. Geavanceerde machines omvatten vaak elektronische records, datalogging en connectiviteit met Manufacturing Execution Systems (MES) voor realtime monitoring.

Conclusie

De farmaceutische industrie is afhankelijk van een breed scala aan GMP-reinigingsmachines om de naleving te behouden, de patiëntveiligheid te garanderen en de operationele efficiëntie te verbeteren. Van Clean-in-Place- en Clean-out-of-Place-systemen tot ultrasone reinigers, flesjeswasmachines en autoclaven: elk type machine heeft een uniek doel: het voorkomen van besmetting en het waarborgen van de productkwaliteit.

Door deze technologieën in productiefaciliteiten te integreren, kunnen farmaceutische fabrikanten voldoen aan de strenge eisen van de GMP-regelgeving en tegelijkertijd consistente, gevalideerde reinigingsnormen handhaven. Uiteindelijk spelen deze machines een cruciale rol bij het garanderen dat elk medicijn dat aan patiënten wordt afgeleverd veilig, effectief en vrij van besmetting is.