In zeer schone industriële productieprocessen zoals biofarmaceutica, halfgeleiders en steriele medische producten moeten de overdracht en verpakking van materialen deeltjesverontreiniging en microbiële risico's minimaliseren. RTP Bètatas is een hoogwaardige, schone bezorgoplossing die in deze context is ontstaan.

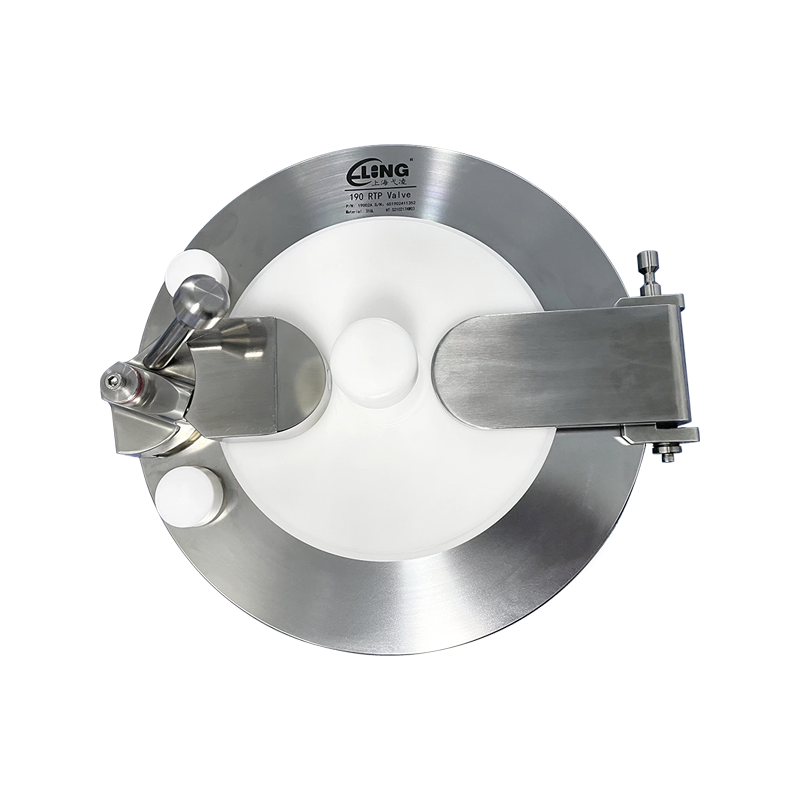

1. Wat is RTP-bètatas?

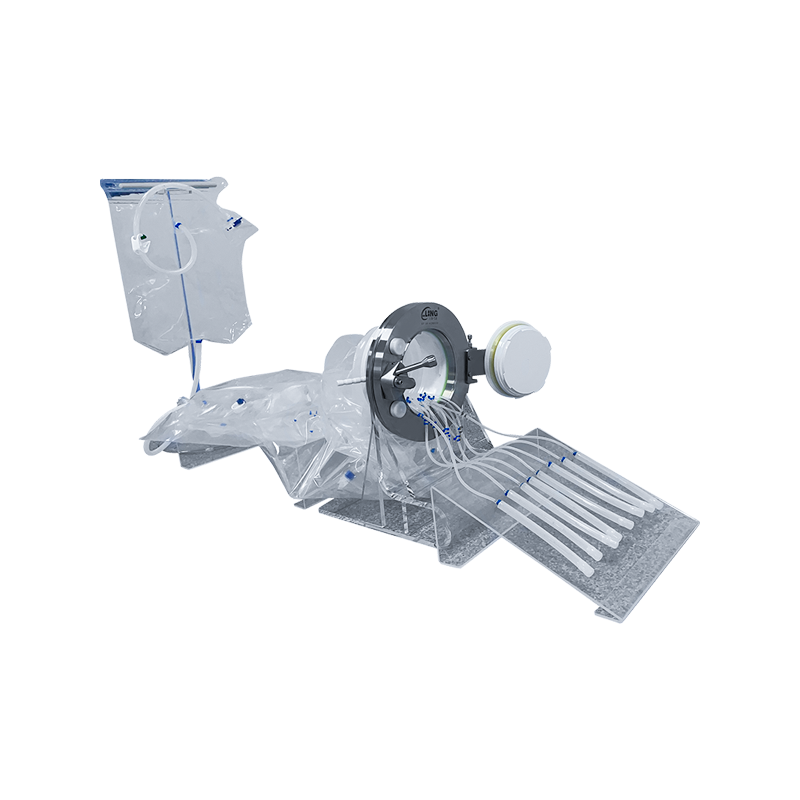

RTP Bètatas is een flexibele verpakkingscontainer voor gesloten materiaaloverdracht. Het wordt gebruikt met het RTP Alpha Port-systeem om een veilige overdracht van materialen, gereedschappen of producten tussen twee systemen in aseptische of zeer zuivere omgevingen te realiseren.

De "Beta" in "Beta Bag" verwijst naar de "passieve kant" die is gekoppeld aan de "Alpha Port" (actieve kant). De structuur integreert connectoren en afdichtingsflenzen, waardoor een snelle, veilige en besmettingsvrije overdracht tijdens het aanmeren mogelijk is.

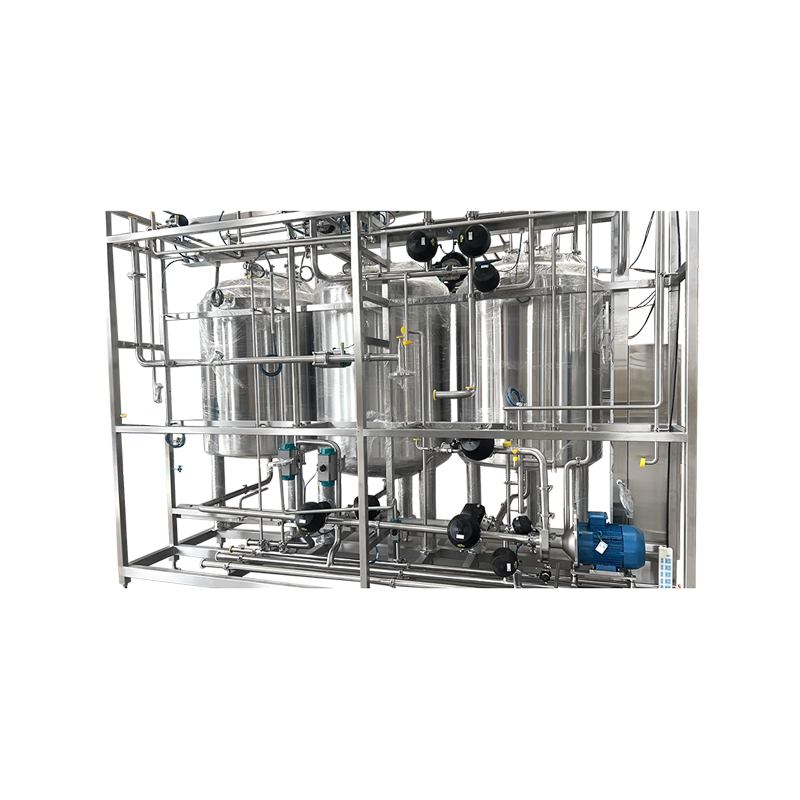

Het RTP-systeem werd voor het eerst gebruikt in de nucleaire industrie om radioactief materiaal veilig over te dragen en wordt nu veel gebruikt in:

Biofarmaceutica (zoals aseptisch afvullen, overdracht van stockoplossingen)

Sterilisatieverpakking voor medische hulpmiddelen

Overdracht van steriel reagenspakket

Celcultuur en GMP-laboratoriumactiviteiten

Cleanroom voor de productie van halfgeleiders

2. Wat zijn de componenten van de RTP Beta Bag?

Tas met hoog reinheidsniveau

Meestal gemaakt van meerlaagse polymeerfilm van medische kwaliteit (zoals PE, TPU, enz.), met hoge barrière-eigenschappen, weerstand tegen chemische corrosie en lage deeltjesafgifte.

Kan worden ontworpen als een enkele laag of meerdere compartimenten, en kan indien nodig steriele gereedschappen, filters, kweekmedia, enz. voorverpakken.

Bèta-flens

Bevestigd aan de opening van de tas, gebruikt in combinatie met de Alpha Port om mechanische en afgedichte docking te garanderen.

Gebruik van 316L roestvrij staal of hoogwaardige kunststoffen (zoals PPSU), hoge temperatuurbestendigheid, stralingssterilisatie.

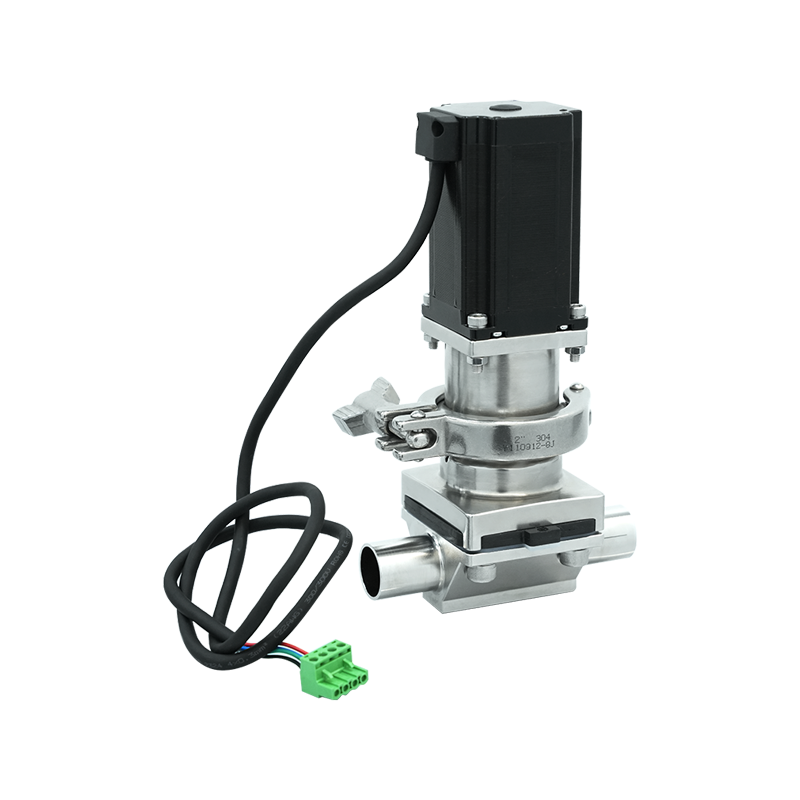

Dockingafdichting en vergrendelingsmechanisme

Zorg ervoor dat er tijdens het overdrachtsproces geen lekkage en kruisbesmetting optreedt.

Het kan een twist- en twist-lock-verbinding realiseren om aan de vereisten van steriele GMP te voldoen.

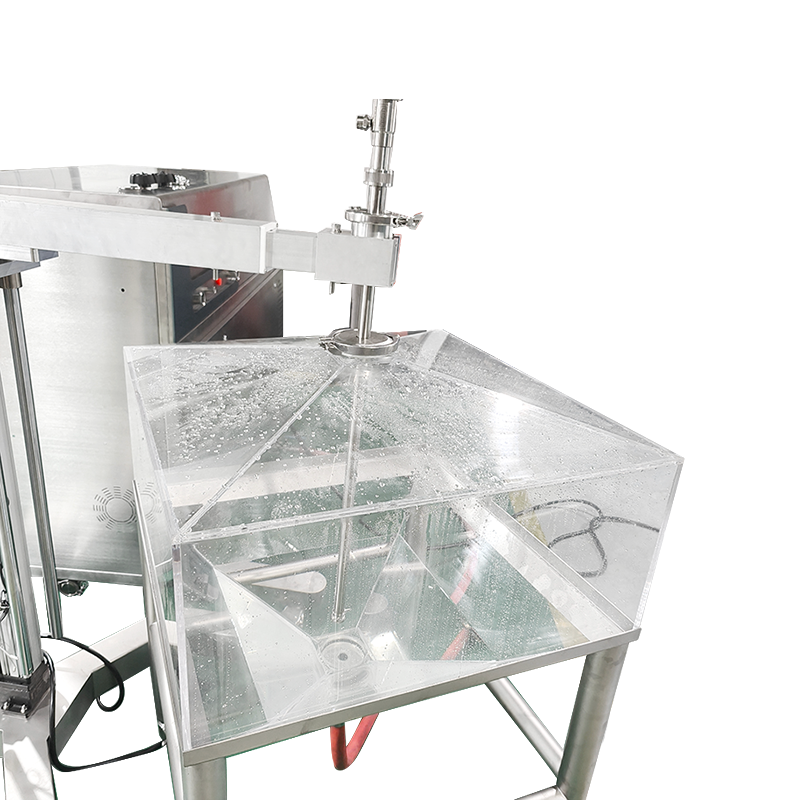

3. Hoe realiseert RTP Beta Bag een aseptische overdracht?

De dockingstappen (typisch proces) zijn als volgt:

Voorbereiding van de bètazak

Verpak de benodigde artikelen in een schone omgeving, sluit af en steriliseer met gammastraling of ETO.

Maak verbinding met Alpha Port

Lijn de Beta-flens uit met de Alpha Port-inlaat, draai en vergrendel om een luchtdichte verbinding te vormen.

Openingsoperatie

De deurpanelen aan beide zijden van Alpha en Beta worden tegelijkertijd geopend om een gemeenschappelijke steriele holte te vormen om de overgang tussen steriele gebieden te bereiken.

Materiaaloverdracht

Breng de items in de zak over naar het systeem of breng ze omgekeerd over naar de zak (zoals het overbrengen van besmette monsters).

Ontkoppeling

Sluit het deurpaneel, maak de verbindingsflens los, verwijder de lege zak of de volle Beta Bag en de overdracht is voltooid.

Het systeem zorgt ervoor dat de operator de inhoud niet hoeft aan te raken en dat het hele proces wordt voltooid zonder de steriele barrière te vernietigen, waardoor het risico op besmetting en blootstelling wordt vermeden.

4. Wat zijn de voordelen van RTP Beta Bag vergeleken met traditionele overdrachtsmethoden?

| Kenmerken | RTP Bètatas | Traditionele overdrachtsmethode |

| Bescherming tegen steriliteit | Volledige isolatie en dubbele deurdocking om besmetting van buitenaf te voorkomen | Vereisen meestal een open omgeving met lucht of handmatig contact |

| Beveiliging | Verzegelde werking om personeel en monsters te beschermen | Mogelijk biologisch of chemisch blootstellingsrisico |

| Operationele efficiëntie | Snelle verbinding en ontkoppeling, sterke herhaalbaarheid | Handmatige overdracht is omslachtig en moeilijk te standaardiseren |

| compatibiliteit | Kan naadloos worden aangesloten op diverse RTP Alpha Ports | Verschillende systemen, slechte compatibiliteit |

| Toepassingsgebied | Biofarmaceutica, halfgeleiders, nucleaire industrie, medisch | Meestal gebruikt in conventionele laboratoria of omgevingen zonder schone eisen |

5. Wat zijn de typische toepassingsscenario's van RTP Beta Bag?

1. Biofarmaceutica

Overdracht van steriele stockoplossing en gevriesdroogd poeder

Invoer van voorgesteriliseerde verpakkingsmaterialen in afvullijnen

Verpakkingsinvoer van procesverbruiksartikelen (zoals filters, leidingen, connectoren)

2. Laboratoria voor celtherapie en genetische manipulatie

Voor de overdracht van steriele celmonsters

Steriele in-/uitvoer van kweekmedia en reagentia in het laboratorium

3. Medische apparatuurindustrie

Gesteriliseerde instrumenten, gereedschappen etc. komen na sterilisatie de steriele operatieruimte binnen

Geïsoleerde overdracht van risicovol afval

4. Productie van halfgeleiders en micro-elektronica

Schone overdracht van waferboxen, fotomaskers of detectiesondes

Vermindering van statische elektriciteit en vervuiling door microdeeltjes

5. Nucleaire industrie

Overdracht en isolatie van radioactieve materialen met een hoog risico

Niet-blootstelling verpakkingssysteem voor radioactieve monsters

6. hoe kies je de juiste RTP Beta Bag?

Grootte en capaciteit

Kies de juiste zakspecificaties op basis van het volume en de vorm van de voorverpakte inhoud.

Materiaalcompatibiliteit

Verschillende toepassingen (zoals chemische bestendigheid, hittebestendigheid, antistatisch) vereisen membraanlagen en flenzen van verschillende materialen.

Verbinding standaard

Bevestig dat de interfacestandaard van de Alpha Port (meestal 105 mm, 190 mm, 270 mm, enz.) compatibel is met de Beta-flens.

Sterilisatiemethode

Er moet worden overwogen of het product processen zoals gammastraling, ethyleenoxide of stoomsterilisatie bij hoge temperatuur kan accepteren.

Of maatwerk nodig is

Als u specifieke hulpmiddelen moet inkapselen, beheren op batchnummer, traceerbaarheid van labels, enz., moet u met de leverancier onderhandelen over diensten op maat.

7. Is de RTP Beta Bag herbruikbaar?

Het originele ontwerp van de Beta Bag is voor eenmalig gebruik om het risico op kruisbesmetting te voorkomen. Hoewel de Beta-flens gemaakt kan zijn van zeer duurzame materialen, wordt het over het algemeen niet aanbevolen om deze opnieuw te gebruiken, gezien de strenge eisen op het gebied van steriele controle- en verificatiekosten.

Sommige hoogwaardige zaksystemen gebruiken een vervangbare, herhaalbare zakflensstructuur, maar ze moeten nog steeds strikt worden gereinigd en gecontroleerd onder zeer schone omstandigheden.

8. Ontwikkelingstrend van RTP Beta Bag

Met de snelle ontwikkeling van de biogeneeskunde, precisieproductie en de industrie van zeer zuivere materialen, wordt het RTP Beta Bag-systeem ook voortdurend geüpgraded:

Intelligenter geïntegreerd ontwerp

Integreer traceerbaarheidssystemen zoals RFID-tags en QR-codes om batchtracking en nalevingsregistraties te realiseren.

Ontwikkeling van hoogfunctionele membraanmaterialen

Meerlaagse membraanmaterialen met sterkere mechanische sterkte, barrière-eigenschappen en aanpassingsvermogen aan de omgeving zullen geleidelijk de traditionele membraanmaterialen vervangen.

Modulariteit en snel maatwerk

De vraag van klanten naar flexibel laden en snelle productie heeft fabrikanten ertoe aangezet meer gestandaardiseerde en modulaire maatwerkoplossingen te ontwikkelen.

Milieuvriendelijk en afbreekbaar ontwerp

Milieuvriendelijke bètazakken die onder beheersbare omstandigheden uiteenvallen, worden een nieuwe trend in groene GMP-workshops.

9. Conclusie: Waarom is RTP Beta Bag een onmisbaar onderdeel van schone productie?

In de huidige context van toenemende mondiale eisen voor steriele, vervuilingsvrije en efficiënte productie is RTP Beta Bag niet langer alleen maar een verpakkingszak, maar een "brug" die schone gebieden en de veiligheid van het productieproces met elkaar verbindt. Het lost veel pijnpunten van traditionele overdrachtsmethoden op in termen van efficiëntie, netheid en traceerbaarheid, en wordt een belangrijke uitrusting voor het bereiken van GMP-normen, het verminderen van risico's en het verbeteren van de productiviteit.