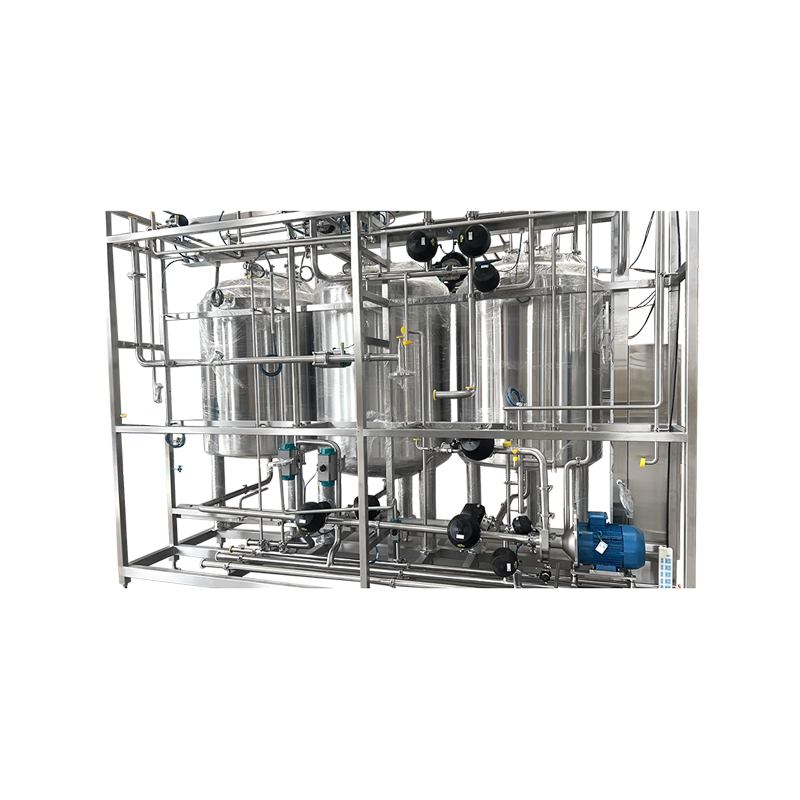

Bij zeer zuivere en aseptische processen Farmaceutische membraankleppen worden geconfronteerd met een aantal bijzondere uitdagingen, die voornamelijk voortkomen uit de strenge eisen van de farmaceutische industrie op het gebied van productzuiverheid, veiligheid en procescontrole. Dit zijn de belangrijkste aspecten:

1. Aseptische controle

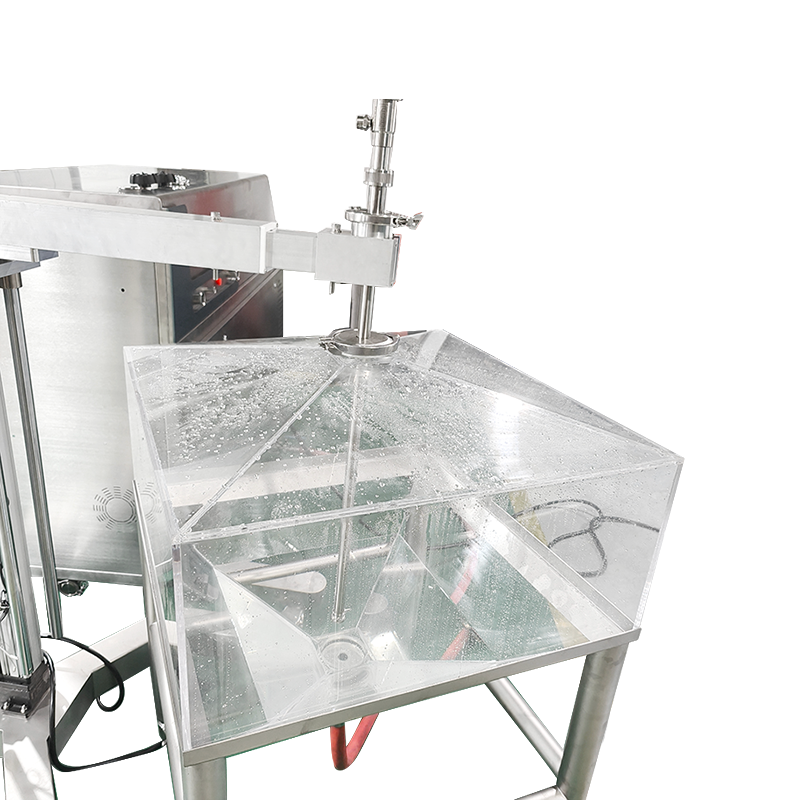

De aseptische procesomgeving vereist dat de klep gedurende de gehele gebruikscyclus geen bron van microbiële groei mag worden. De membraanklep moet worden ontworpen met een dead-leg-structuur om de kans op bacteriegroei te verminderen. Tegelijkertijd moeten de materialen en structuren bestand zijn tegen hoogfrequente reinigings- en sterilisatieprocessen, zoals CIP (cleaning in place) en SIP (sterilization in place). Als het kleplichaam of het membraanmateriaal niet bestand is tegen hoge temperaturen of corrosie, zal het bij langdurig gebruik beschadigd raken, waardoor de aseptische omgeving wordt aangetast.

2. Hoge zuiverheidseisen

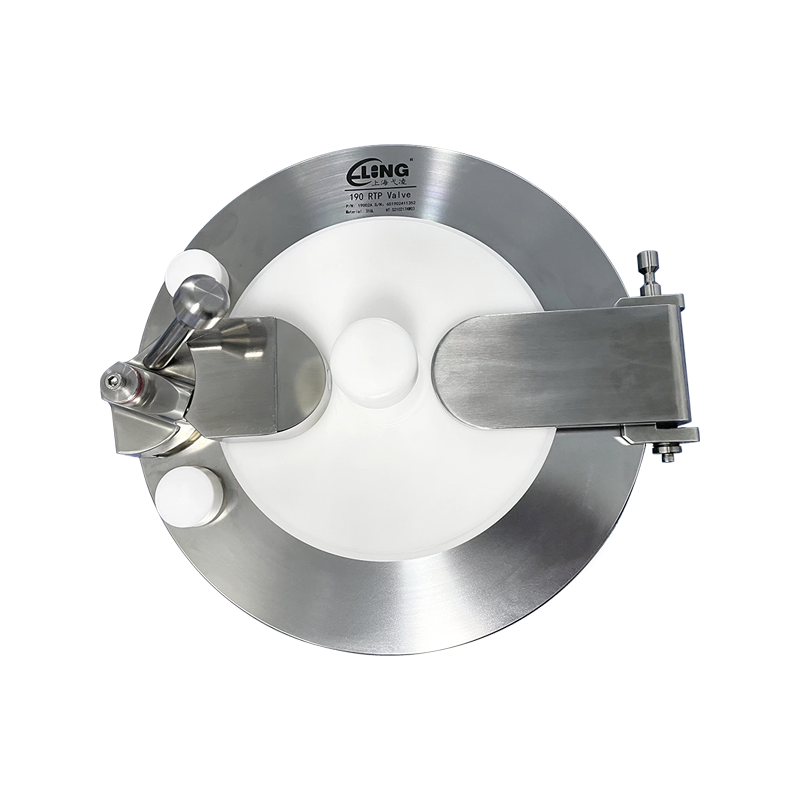

Ultrapuur water (WFI), water voor injectie, actieve farmaceutische ingrediënten, etc. worden vaak gebruikt in farmaceutische processen. Deze media stellen extreem hoge eisen aan de reinheid van het binnenoppervlak van de klep. Voor de bevochtigde delen van membraanafsluiters moet doorgaans gebruik worden gemaakt van elektrolytisch gepolijst roestvrij staal (zoals 316L), en de Ra-waarde van de oppervlakteruwheid moet doorgaans minder dan 0,4 μm zijn om de uitstoot van deeltjes en chemische resten te verminderen. Bovendien moet het materiaal van het afdichtingsmembraan extreem weinig extraheerbare en oplosbare stoffen bevatten om besmetting met medicijnen te voorkomen.

3. Materiaalcompatibiliteit en duurzaamheid

Het membraanmateriaal in de klep moet een goede chemische compatibiliteit hebben en bestand zijn tegen corrosie van reinigingsmiddelen, desinfectiemiddelen en productiemedia. Veelgebruikte materialen zijn EPDM, PTFE, TFM, enz., maar elk materiaal heeft zijn fysieke en chemische stabiliteitsbeperkingen. Bij hoge temperaturen, hoge druk en veelvuldig gebruik kan vermoeidheidsschade aan het membraan leiden tot risico's op lekkage of contaminatie.

4. Validatie en traceerbaarheid

Volgens het GMP-systeem (Good Manufacturing Practice) moeten kleppen gedurende de hele levenscyclus validatie, kalibratie en traceerbaarheid ondersteunen. Membraanklepcomponenten moeten beschikken over volledige materiaalcertificeringsdocumenten (zoals 3.1-certificaten), voldoen aan de FDA- of USP Klasse VI-normen en traceerbare batchnummerrecords ondersteunen. Daarnaast moet het ontwerp ook voldoen aan internationale normen zoals EHEDG en ASME BPE.

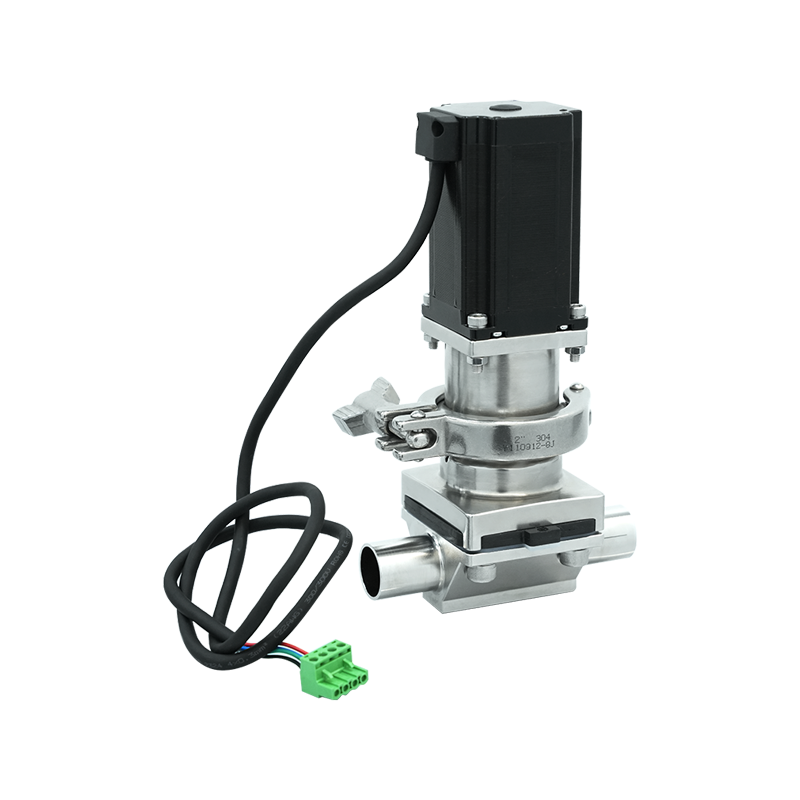

5. Integratie van automatisering en procesbesturing

Moderne farmaceutische faciliteiten maken steeds vaker gebruik van geautomatiseerde controlesystemen. Membraankleppen moeten automatiseringscomponenten integreren, zoals intelligente klepstandstellers en positiefeedbackapparatuur om nauwkeurige regeling, bewaking op afstand en gegevensregistratie te ondersteunen. Dit stelt hogere eisen aan de compactheid van de klepstructuur en de stabiliteit van de signaaloverdracht, terwijl er ook voor wordt gezorgd dat deze extra functies de reinheid en afdichtingsprestaties van de klep niet verstoren.

De toepassing van farmaceutische membraanafsluiters in zeer zuivere en aseptische processen moet voldoen aan de strenge eisen van steriliteit, reinheid, corrosieweerstand, materiaalveiligheid en systeemintegratie. Om deze uitdagingen het hoofd te bieden, blijven klepfabrikanten ontwerpen optimaliseren, geavanceerdere materialen selecteren en intelligente componenten introduceren om de veiligheid, efficiëntie en beheersbaarheid van de gehele farmaceutische procesketen te garanderen.