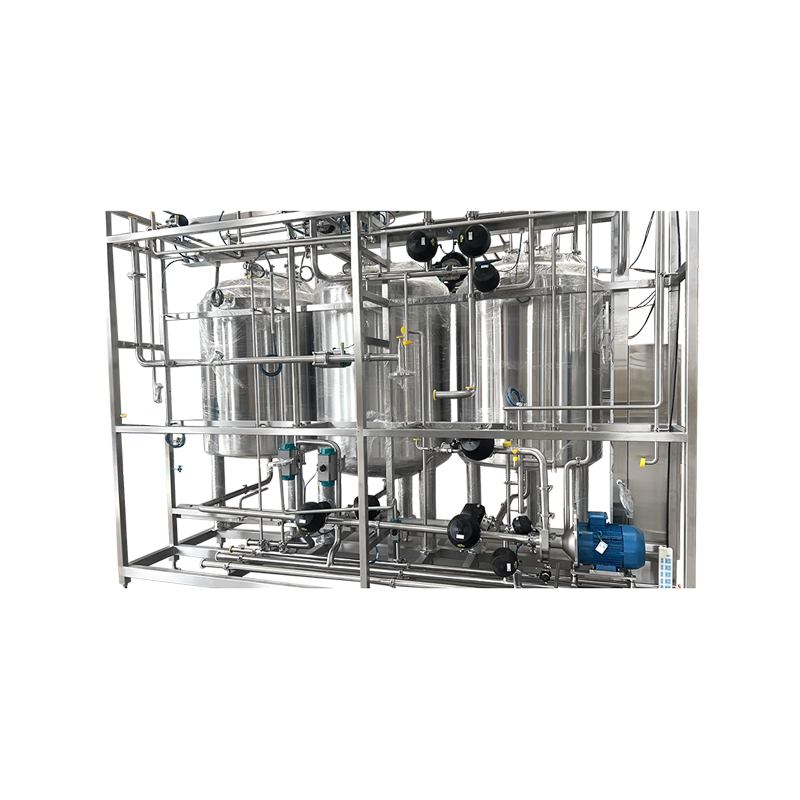

In de farmaceutische industrie heeft de klepkeuze rechtstreeks invloed op de kwaliteit, efficiëntie en veiligheid van de geneesmiddelenproductie. Dankzij hun unieke ontwerp en prestatiekenmerken zijn membraanafsluiters onmisbare componenten in farmaceutische processen geworden. Vergeleken met andere typen, zoals klepafsluiters, kogelkranen en vlinderkleppen, bieden farmaceutische membraankleppen aanzienlijke voordelen op het gebied van reinheid, afdichtingsprestaties, corrosieweerstand en onderhoudsgemak. Dit artikel analyseert de kernconcurrentiekracht van farmaceutische membraanafsluiters vanuit meerdere dimensies.

1. Superieure afdichtingsprestaties: geen lekkage en werking zonder besmetting

De farmaceutische industrie stelt extreem hoge eisen aan de afdichtingsprestaties van kleppen, omdat elke lekkage kan leiden tot kruisbesmetting of een verminderde productkwaliteit. Membraankleppen bereiken fysieke isolatie door de strakke pasvorm tussen het elastische membraan en de klepzitting, waardoor contact tussen het procesmedium en externe componenten zoals de klepsteel en actuator volledig wordt voorkomen, waardoor lekkagerisico's bij de bron worden geëlimineerd.

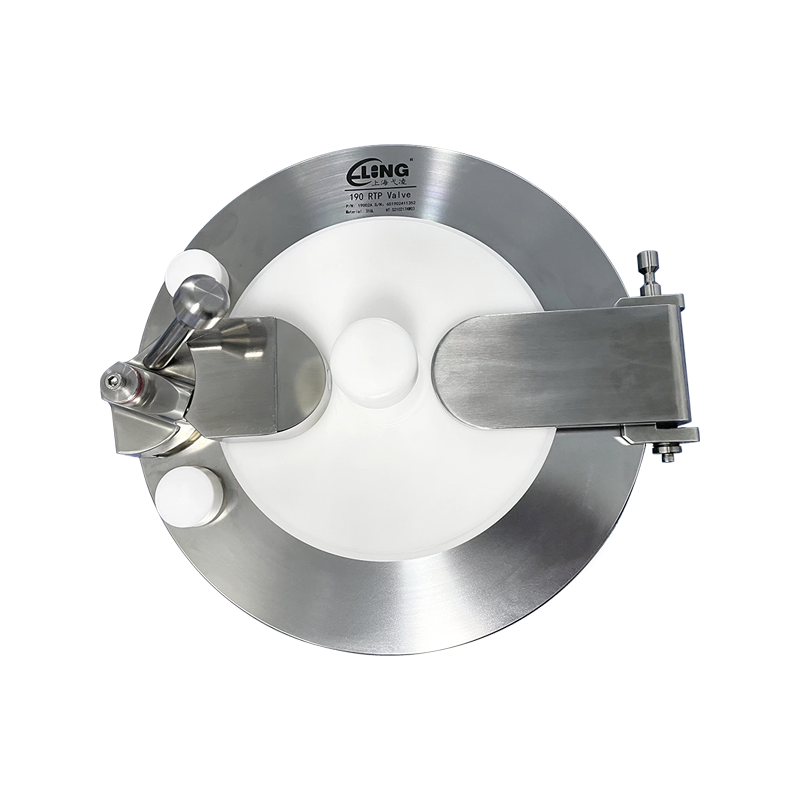

Ontwerp zonder pakking: Traditionele kleppen, zoals klepafsluiters, zijn voor afdichting afhankelijk van pakkingen, die na verloop van tijd de neiging hebben te verslijten en lekkages te veroorzaken. Membraankleppen vereisen daarentegen geen pakking, omdat het membraan zelf de druk van het medium draagt, wat een hogere afdichtingsbetrouwbaarheid biedt.

Spleetvrije structuur: het interne stroompad van membraan kleppen is glad en zonder spleten, waardoor het risico op het vasthouden van media wordt geminimaliseerd en wordt voldaan aan de GMP-vereisten voor aseptische productie. Kogelkranen en vlinderkleppen kunnen daarentegen interne gaten bevatten die een bron van verontreiniging kunnen worden.

Afdichting onder hoge temperatuur en hoge druk: Tijdens SIP-processen (Sterilization-in-Place) worden membraankleppen blootgesteld aan stoomtemperaturen boven 121°C. Materialen als FKM en PTFE behouden hun elasticiteit onder dergelijke omstandigheden, waardoor stabiele afdichtingsprestaties worden gegarandeerd.

2. Uitstekende corrosiebestendigheid: compatibel met een breed scala aan chemicaliën

Bij farmaceutische processen zijn vaak sterke zuren, logen en organische oplosmiddelen betrokken. De corrosieweerstand van klepmaterialen heeft een directe invloed op hun levensduur. Membraankleppen maken een gerichte selectie van zowel huis- als membraanmaterialen mogelijk:

Materialen voor klepbehuizingen: Veel voorkomende opties zijn 316L roestvrij staal en ultrazuivere kunststoffen (bijv. PFA, PVDF). Roestvast staal biedt een hoge corrosieweerstand en een gladde oppervlakteafwerking, terwijl kunststoffen geschikt zijn voor zeer corrosieve media.

Membraanmaterialen:

Rubbersoorten (bijv. EPDM, NBR): Geschikt voor niet-corrosieve media en kosteneffectief.

FKM: Bestand tegen hoge temperaturen en agressieve chemicaliën, ideaal voor CIP/SIP-processen.

PTFE: Zeer chemisch inert, ideaal voor ultrazuivere farmaceutische producten en agressieve media.

Ter vergelijking: metalen kleponderdelen in bol- of kogelkranen zijn kwetsbaarder voor corrosie in ruwe omgevingen, wat kan leiden tot defecte afdichtingen of vervuiling.

3. Eenvoudige reiniging en onderhoud: minimalisering van uitvaltijd

Farmaceutische apparatuur moet regelmatig worden gereinigd en gesteriliseerd. De reinigbaarheid van kleppen is daarom essentieel. Membraankleppen bieden verschillende ontwerpvoordelen:

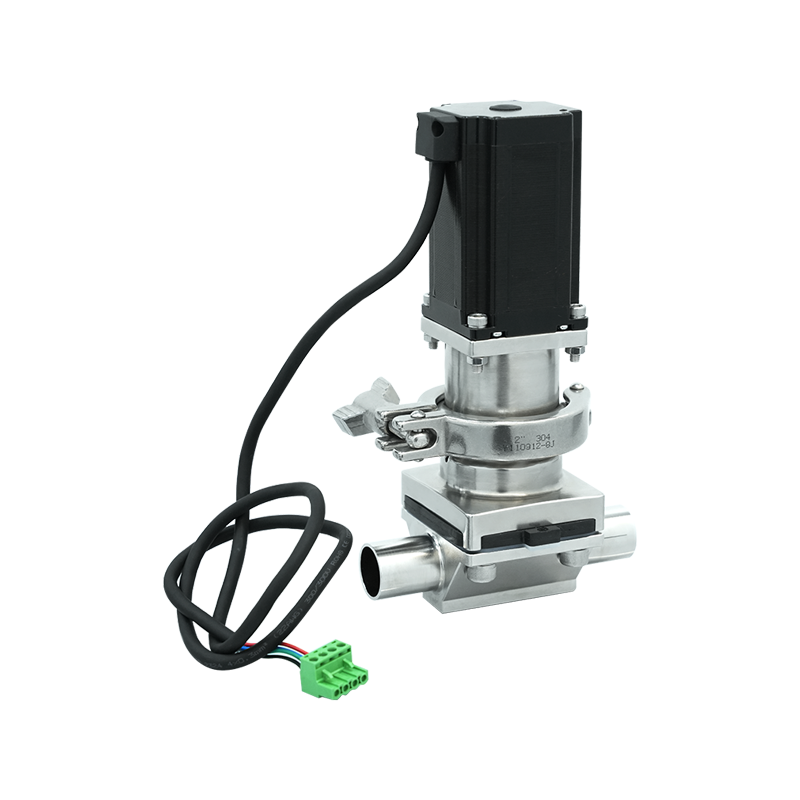

Modulaire opbouw: Het membraan is een slijtageonderdeel dat vervangen kan worden zonder de gehele klep te demonteren. Het verwijderen van de motorkap is voldoende, waardoor de onderhoudstijd aanzienlijk wordt verkort.

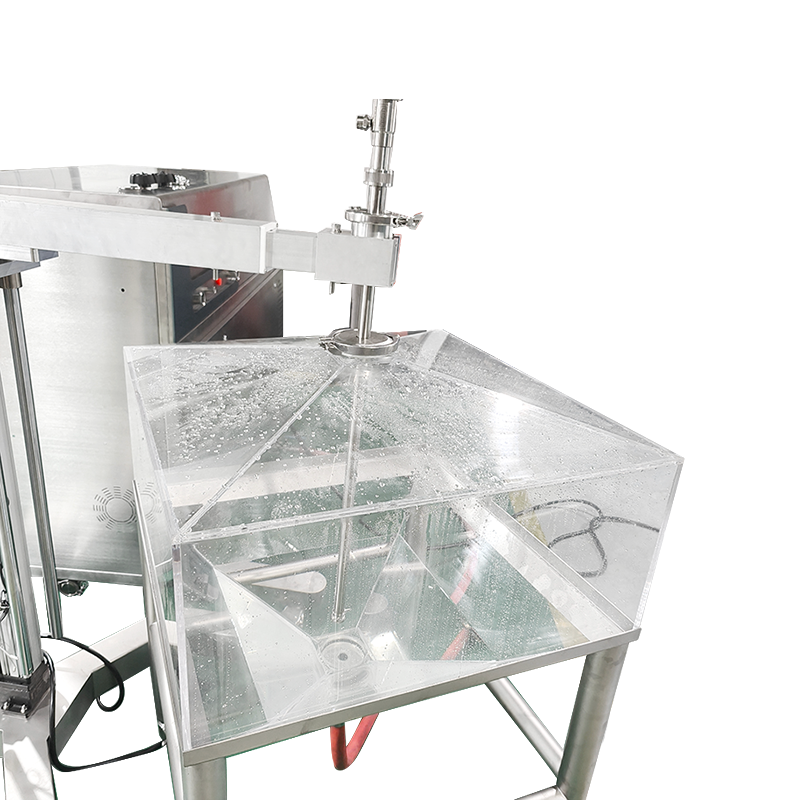

Zelflozend ontwerp: Bij horizontale installatie kunnen membraankleppen worden ontworpen om het medium volledig af te tappen, waardoor de opbouw van residu wordt vermeden.

Spleetvrij oppervlak: het binnenoppervlak van de klep is gepolijst tot Ra ≤ 0,8 μm, glad en groefvrij, wat effectieve CIP- en SIP-procedures mogelijk maakt.

Daarentegen kunnen klepafsluiters met schroefdraadverbindingen of complexe stromingspaden moeilijker grondig te reinigen zijn, waardoor het risico op kruisbesmetting toeneemt.

4. Aanpassingsvermogen aan hoogviskeuze en deeltjesvormige media

Bij farmaceutische processen zijn vaak viskeuze vloeistoffen (bijvoorbeeld siropen, suspensies) of media met deeltjes (bijvoorbeeld celculturen) betrokken. Gewone kleppen zijn bij deze toepassingen gevoelig voor verstopping of slijtage. Membraanafsluiters blinken uit in dit opzicht:

Flexibele membraanvervorming: kan zich aanpassen aan deeltjes in het medium, waardoor vastlopen of schuren wordt voorkomen.

Ontwerp met lage afschuifkracht: het stroompad minimaliseert afschuifkrachten, waardoor het geschikt is voor afschuifgevoelige media zoals biologische producten.

Daarentegen zijn de stijve afdichtingsstructuren van kogel- of vlinderkleppen gevoelig voor slijtage bij het hanteren van met deeltjes beladen media, wat leidt tot verslechtering van de afdichting.

5. Naleving van regelgevings- en certificeringsvereisten

Strikte naleving is vereist voor farmaceutische kleppen. Membraankleppen voldoen doorgaans aan de volgende normen:

FDA-certificering: Garandeert dat materialen niet-giftig en niet-uitlogend zijn, geschikt voor direct contact met geneesmiddelen.

3-A-certificering: Voldoet aan de hygiënenormen van voedselkwaliteit, toepasbaar bij de productie van API's of formuleringen.

EHEDG-certificering: Voldoet aan de Europese normen voor hygiënisch apparatuurontwerp, met de nadruk op reinigbaarheid en aseptische verwerking.

Andere kleptypen, zoals klepafsluiters, kunnen moeite hebben om tegelijkertijd aan meerdere certificeringen te voldoen vanwege structurele of materiële beperkingen.

6. Kosteneffectiviteit en betrouwbaarheid op lange termijn

Hoewel de initiële aanschafkosten van membraankleppen hoger kunnen zijn dan die van conventionele kleppen, zijn de voordelen op de lange termijn aanzienlijk:

Lagere onderhoudskosten: Het membraan is eenvoudig te vervangen zonder de gehele klep te verwijderen, waardoor productiestilstand wordt geminimaliseerd.

Verlengde levensduur van de apparatuur: Corrosiebestendige materialen en geoptimaliseerde ontwerpen verminderen het aantal klepstoringen en verlagen de totale bedrijfskosten.

Verbeterde productkwaliteit: Geen lekkage en een contaminatievrije werking zorgen voor een consistente batchkwaliteit, waardoor kwaliteitsgerelateerde risico's worden verminderd.