In de farmaceutische industrie is het handhaven van strikte hygiëne, productintegriteit en nauwkeurige controle van procesomstandigheden niet alleen een doel, maar een regelgevende en operationele noodzaak. Van de vele soorten kleppen die in vloeistofbehandelingssystemen worden gebruikt, valt er één op vanwege zijn cruciale rol in aseptische en sanitaire processen: de membraanklep.

Maar wat maakt membraanafsluiters zo belangrijk in de farmaceutische productie? Waarom hebben ze de voorkeur boven andere typen kleppen, zoals kogelkranen, schuifafsluiters of klepafsluiters? Dit uitgebreide artikel onderzoekt het werkingsprincipe van membraanafsluiters, hun voordelen en hun onvervangbare rol bij het handhaven van de hoogste normen van zuiverheid en naleving in de farmaceutische industrie.

Wat is een membraanklep?

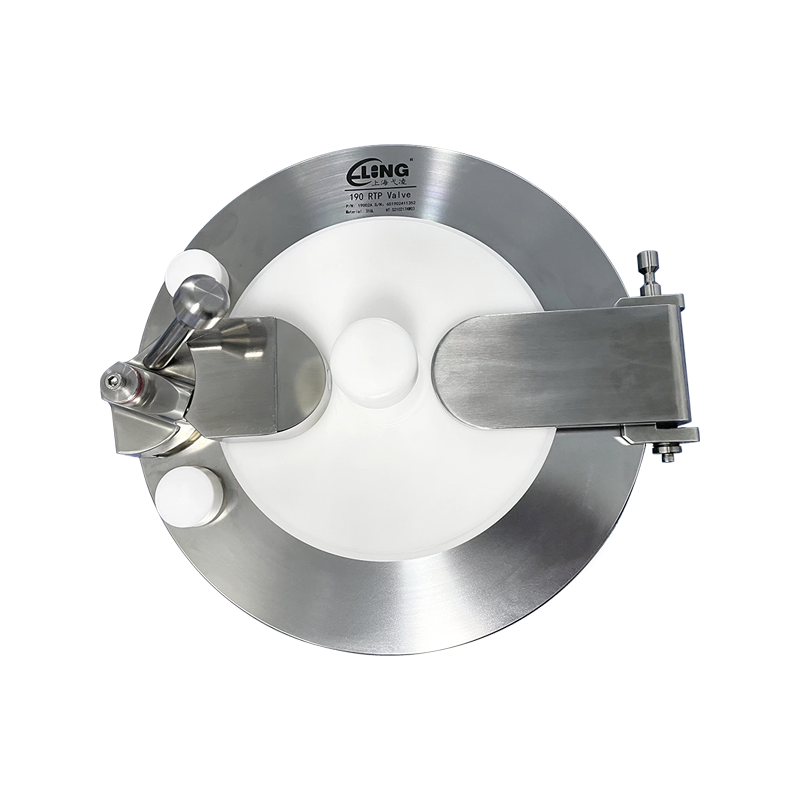

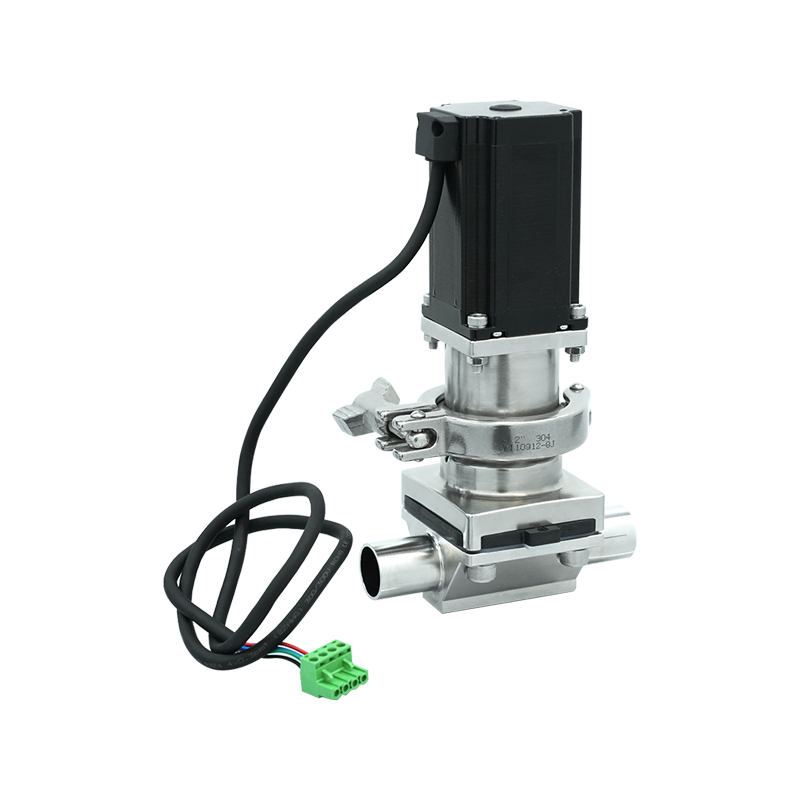

EEN membraan klep is een type klep dat een flexibel diafragma gebruikt om de stroom vloeistof, gas of stoom door een pijpleiding te regelen. Het diafragma, meestal gemaakt van elastomeer of PTFE, fungeert als sluitelement en wordt door een actuator op een stuw (of zitting) gedrukt om de stroom te blokkeren. Wanneer het middenrif omhoog gaat, kan er vloeistof doorheen stromen.

In tegenstelling tot traditionele kleppen die afhankelijk zijn van glijdende of roterende metalen onderdelen, scheiden membraankleppen het bedieningsmechanisme van de procesmedia. Dit niet-verontreinigende ontwerp is een belangrijke reden waarom membraankleppen de voorkeur genieten in steriele of schone procestoepassingen zoals farmaceutische producten.

Belangrijkste kenmerken van membraankleppen

Hermetische afdichting tussen vloeistof en actuator

Gladde interne oppervlakken met minimale dode ruimte

Zelflozend ontwerp bij correcte installatie

EENvailable in manual or automatic operation

Compatibel met CleaninPlace (CIP) en SteaminPlace (SIP).

Deze kenmerken sluiten perfect aan bij de strenge hygiëne- en proceseisen in de farmaceutische productie.

Waarom membraanafsluiters worden gebruikt in de farmaceutische industrie

Laten we eens kijken naar de specifieke redenen waarom membraanafsluiters als essentieel worden beschouwd in deze sterk gereguleerde en op kwaliteit gerichte industrie.

1. Ongeëvenaarde netheid en steriliteit

Reinheid is niet onderhandelbaar in de farmaceutische productie. Membraanafsluiters bieden geen risico op verontreiniging vanwege hun unieke ontwerp:

Het flexibele membraan fungeert als een fysieke barrière tussen het product en de mechanische delen van de klep.

Dit voorkomt dat smeermiddelen, metaaldeeltjes of verontreinigingen uit de actuator of steel in de productstroom terechtkomen.

Gladde interne oppervlakken en geen zakken voor resten verminderen de kans op bacteriegroei.

Dit maakt membraankleppen ideaal voor aseptische verwerking, steriele watersystemen en formuleringssuites waar kruisbesmetting moet worden vermeden.

2. Naleving van wettelijke normen

Farmaceutische fabrikanten moeten voldoen aan strenge regelgevingskaders, zoals:

FDA (Amerikaanse Food and Drug Administration)

GMP (goede productiepraktijken)

USP Klasse VI (biocompatibiliteit van materialen)

EHEDG en ASME BPE (BioProcessing Equipment-normen)

Membraankleppen zijn ontworpen en gevalideerd om aan deze normen te voldoen. Bijvoorbeeld:

De gebruikte materialen (zoals PTFE of EPDM) zijn FDA-goedgekeurd en USP Class VI-gecertificeerd.

De kleppen worden vervaardigd met traceerbaarheid van materialen en documentatie voor validatie.

Door membraankleppen te gebruiken kunnen farmaceutische bedrijven vol vertrouwen de naleving aantonen tijdens audits en inspecties, waardoor dure stilleggingen of terugroepingen van producten worden vermeden.

3. Minimale dode poot en gemakkelijke afvoerbaarheid

Dode benen of stagnerende gebieden in een pijpleidingsysteem zijn broedplaatsen voor microbiële groei. Membraankleppen zijn ontworpen om de interne dode ruimte te minimaliseren:

Hun interne contouren zijn glad en continu.

Wanneer ze op de juiste manier worden geïnstalleerd (meestal in een schuine positie), zorgen ze voor een volledige afvoer van procesvloeistoffen.

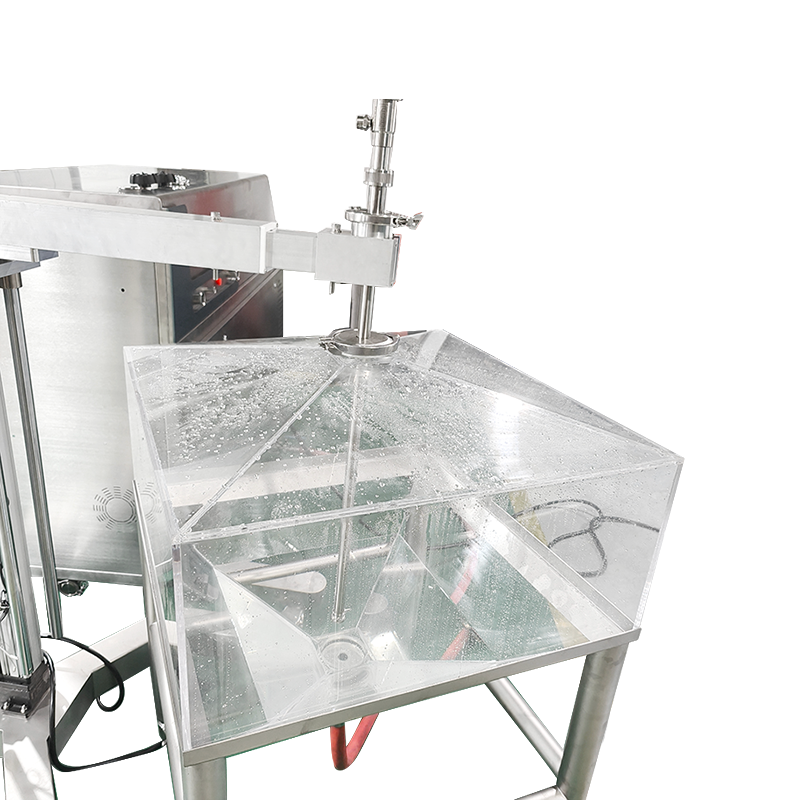

Deze geometrie ondersteunt CleaninPlace (CIP) en SteaminPlace (SIP) procedures, die essentieel zijn in de farmaceutische productie voor:

EENvoiding disassembly during cleaning

Vermindering van de downtime tussen productiebatches

Zorgen voor steriliteit tussen verschillende productruns

4. Veelzijdigheid voor een breed scala aan vloeistoffen

Farmaceutische productie omvat het hanteren van een breed scala aan vloeistoffen, waaronder:

Steriel water (WFI)

EENctive pharmaceutical ingredients (API)

Oplosmiddelen en zuren

Buffers en fermentatiebouillons

Membraankleppen zijn zeer compatibel met deze vloeistoffen vanwege:

Chemisch bestendige materialen (bijv. PTFE- of PFA-voeringen)

Meerdere membraanmateriaalopties voor verschillende temperatuur-, druk- en pH-bereiken

Mogelijkheid om zowel schone als schurende media te verwerken

Dit maakt ze geschikt voor zowel upstream (fermentatie, bioreactoren) als downstream (filtratie, formulering) processen.

5. Compact ontwerp en eenvoudig onderhoud

In cleanroomomgevingen waar ruimte schaars is, bieden membraanafsluiters:

EEN compact and simple design with fewer moving parts

Membraanvervanging zonder gereedschap, waardoor stilstand door onderhoud wordt geminimaliseerd

Modulaire constructie die eenvoudige integratie met automatiseringssystemen mogelijk maakt

Omdat ze gemakkelijk te reinigen, te onderhouden en te valideren zijn, verminderen membraankleppen de operationele complexiteit en verbeteren ze de productiviteit.

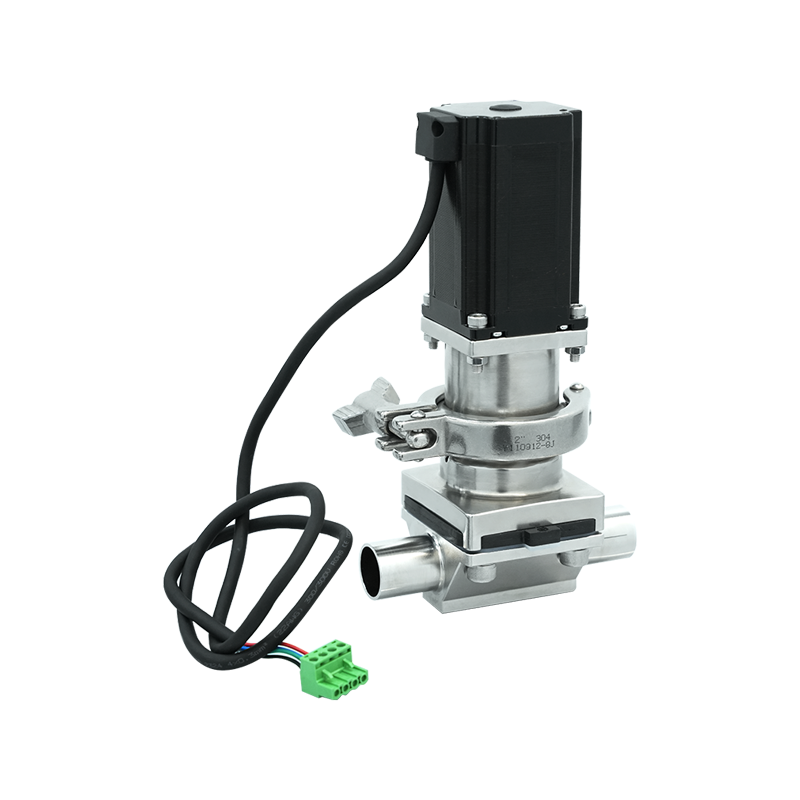

6. Automatisering en besturingsintegratie

Moderne farmaceutische fabrieken vereisen nauwkeurige procescontrole. Membraanafsluiters zijn leverbaar met:

Pneumatische of elektrische actuatoren

Standstellers en eindschakelaars

Sensoren voor bewaking van de klepstatus

Deze functies maken integratie in geautomatiseerde procesbesturingssystemen mogelijk, waardoor realtime monitoring van debiet, druk en kleppositie mogelijk is. Dit helpt de productkwaliteit te garanderen, menselijke fouten te verminderen en de naleving van 21 CFR Part 11 op het gebied van datalogging en elektronische dossiers te vergemakkelijken.

7. Kostenefficiëntie op lange termijn

EENlthough diaphragm valves may have a higher upfront cost compared to other valve types, they offer longterm value by:

Vermindering van het risico op productverlies door contaminatie

Minimaliseert de stilstandtijd voor onderhoud of reiniging

Verlenging van de levensduur van apparatuur in agressieve omgevingen

In een sterk gereguleerde industrie waar één enkele besmetting miljoenen kan kosten, zijn membraanafsluiters een goede investering.

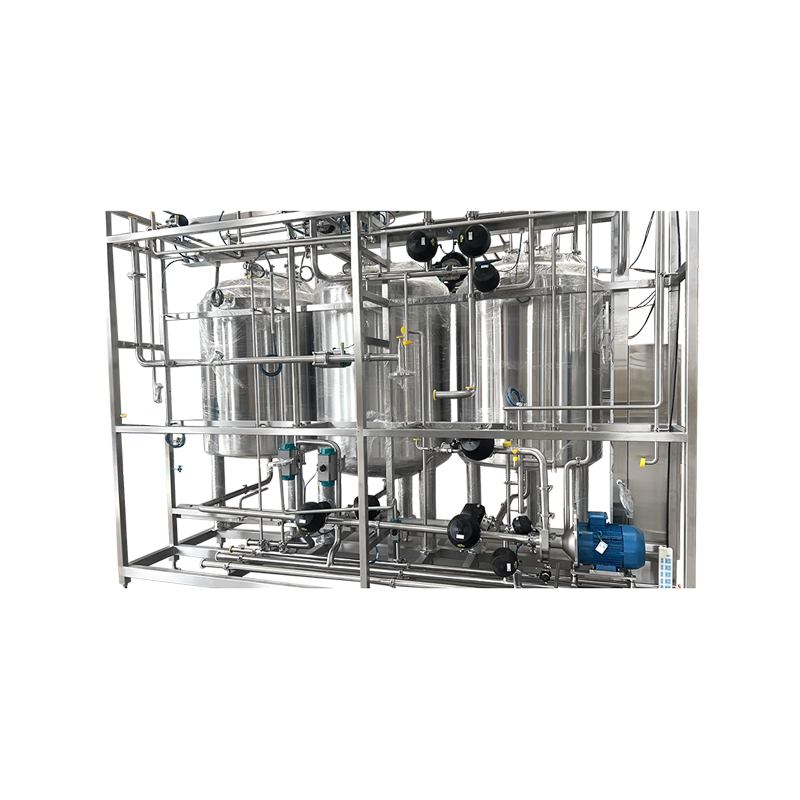

Typische toepassingen in farmaceutische fabrieken

Membraanafsluiters worden veel gebruikt in:

Distributielussen voor gezuiverd water (PW) en water voor injectie (WFI).

Steriele vulsystemen

Fermentatie en celcultuur

Bioreactoren

Chromatografie- en filtratieskids

Reinigings- en sterilisatiesystemen

Buffervoorbereiding en -overdracht

In elk van deze systemen valt niet te onderhandelen over de behoefte aan steriliteit, reinigbaarheid en procesintegriteit, waardoor membraanafsluiters de beste keuze zijn.

Conclusie

Waarom wordt een membraanafsluiter in de farmaceutische industrie gebruikt? Het antwoord ligt in het unieke vermogen om hygiënisch ontwerp, naleving van de regelgeving, steriele prestaties en integratiegemak te combineren; eigenschappen die essentieel zijn in een sector waar patiëntveiligheid, productzuiverheid en procesbetrouwbaarheid voorop staan.

Van cleanroombioreactoren tot steriele vullijnen: membraankleppen helpen farmaceutische bedrijven hun doelstellingen te bereiken: het produceren van veilige, effectieve en conforme medicijnen. Hun doordachte ontwerp en techniek maken ze tot meer dan alleen een klep: ze vormen een belangrijke pijler in de architectuur van de moderne farmaceutische productie.

Kortom, membraanafsluiters zijn niet alleen nuttig, ze zijn onmisbaar voor de farmaceutische industrie.